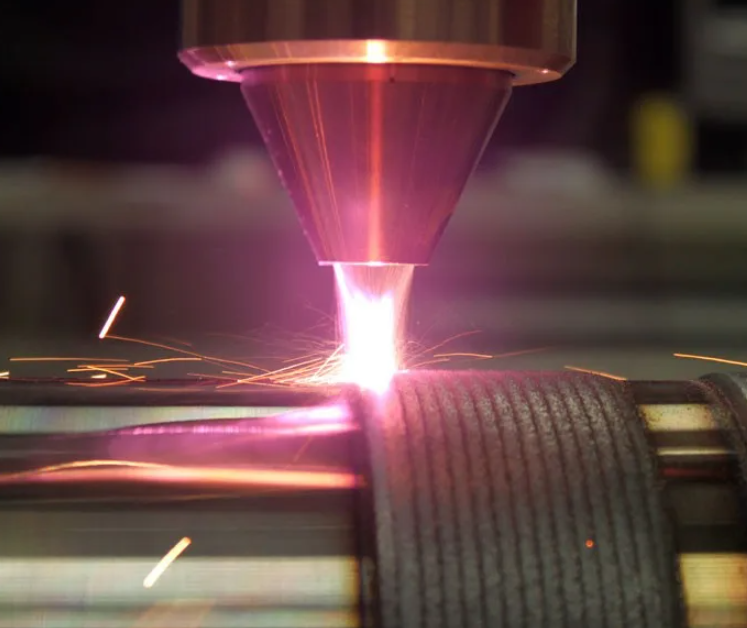

Если недавно вы не сталкивались с термином «лазерная порошковая наплавка», давайте немного проясним, что это такое. Эта технология позволяет восстанавливать детали, восстанавливать утраченные поверхности и значительно повышать износостойкость изделий. Главный герой здесь — специальный станок, который буквально «рисует» лазером на металлической поверхности, добавляя тонкий слой порошкового материала. Сегодня поговорим о самых распространённых сериях таких станков, разберёмся, чем они отличаются и почему завоевывают всё больше промышленных отраслей, подробнее https://laser-app.ru/katalog/stanki-lazernoj-poroshkovoj-naplavki-serii-ml7/.

Что такое лазерная порошковая наплавка и зачем она нужна?

Представьте, что у вас есть деталь, которая со временем начала терять форму и прочность из-за износа. В классическом ремонте её выбрасывают или пытаются чинить механическим способом. В отличие от этого лазерная порошковая наплавка предлагает наносить металлический порошок на поверхность с помощью лазера, который быстро расплавляет порошок и часть поверхности детали, создавая прочный, износостойкий слой. Эти станки позволяют эффективно восстанавливать детали без замены, экономя время и деньги на производство новых, подробнее https://laser-app.ru/katalog/stanki-lazernoj-podgonki-rezistorov-serii-ml5/.

А теперь представьте скорость и точность процесса — никаких громоздких установок, всё сосредоточено в компактном и управляемом оборудовании. Такое решение подходит для работы с турбинами, клапанами, формами для литья и даже аэрокосмическими компонентами, подробнее https://laser-app.ru/katalog/pyatikoordinatnye-stanki-lazernoj-obrabotki-serii-slp/.

Основные серии станков для лазерной порошковой наплавки

Производителей и моделей на рынке хватает, но можно выделить несколько популярных серий, которые охотно выбирают инженеры по всему миру. Рассмотрим их в виде списка с основными характеристиками:

| Серия | Область применения | Тип лазера | Максимальная мощность | Особенности |

|---|---|---|---|---|

| LPW-Series 1000 | Восстановление промышленных узлов | Оптоволоконный лазер | 1000 Вт | Модульный дизайн, удобен для адаптации |

| LaserPowderFlex | Тонкая отделка и покрытие деталей | Иттербиевый лазер | 800 Вт | Высокая точность подачи порошка |

| RebuildMaster 3D | Прототипирование и восстановление сложных форм | CO₂-лазер | 1200 Вт | Поддержка 3D-моделирования и контроллер CNC |

Основные преимущества лазерных станков для порошковой наплавки

Почему всё больше компаний переходит на лазерные способы наплавки? На мой взгляд, ключевые достоинства — скорость, точность и качество. Потоки порошка контролируются в реальном времени, слой получается ровным, без лишних напряжений и шлаков. Особенно важно, что процесс стабильный и предсказуемый. Вот основные плюсы, которые выделяют пользователи:

- Минимальная термическая деформация детали

- Возможность наносить разные порошковые материалы, включая титановые и нержавеющие сплавы

- Автоматизация процесса с помощью программного обеспечения

- Сокращение времени простоя оборудования на ремонт

Опытно могу заметить, что при работе с такими станками часто решаются задачи, которые раньше казались очень затратными или технически невозможными.

Чему стоит уделить внимание при выборе станка

Выбор зависит от задач и индивидуальных требований производства. Ниже собрал несколько параметров, которые лучше всего анализировать перед покупкой:

- Мощность лазера. От неё зависит скорость наплавки и глубина проникновения порошка.

- Система подачи порошка. Как точно и равномерно подается материал, можно ли регулировать скорость.

- Автоматизация. Есть ли возможность интеграции с системами ЧПУ и программным обеспечением для автоматического управления процессом.

- Мобильность и габариты. Это важно, если вы планируете использовать станок на разных подразделениях или объектах.

Заключение

Лазерная порошковая наплавка становится настоящим прорывом для промышленного ремонта и производства. Благодаря сериям современных станков процесс восстановления деталей стал более экономичным, качественным и быстрым. Живой интерес к таким технологиям подтверждает их практическую пользу: меньше простоев, экологичность и возможность работать с самыми разными материалами. Если задумываться о внедрении или обновлении оборудования для наплавки, именно лазерные решения стоит рассматривать в первую очередь. Могу сказать по личному опыту, что такие технологии не просто эффективны на бумаге — они реально меняют правила игры на производстве.